[SEVEN] セブンのチタニウム技術&製造方法論 その5

5回に分けてお送りいたしました、セブンのチタニウム技術&製造方法論も今回で終了となりますが、チタンという金属について少しでもリーダーの皆様に理解をしていただけたなら嬉しいかぎりです。

それでは前回の続きであるチタン加工の概要 多角形チューブ編からどうぞ。

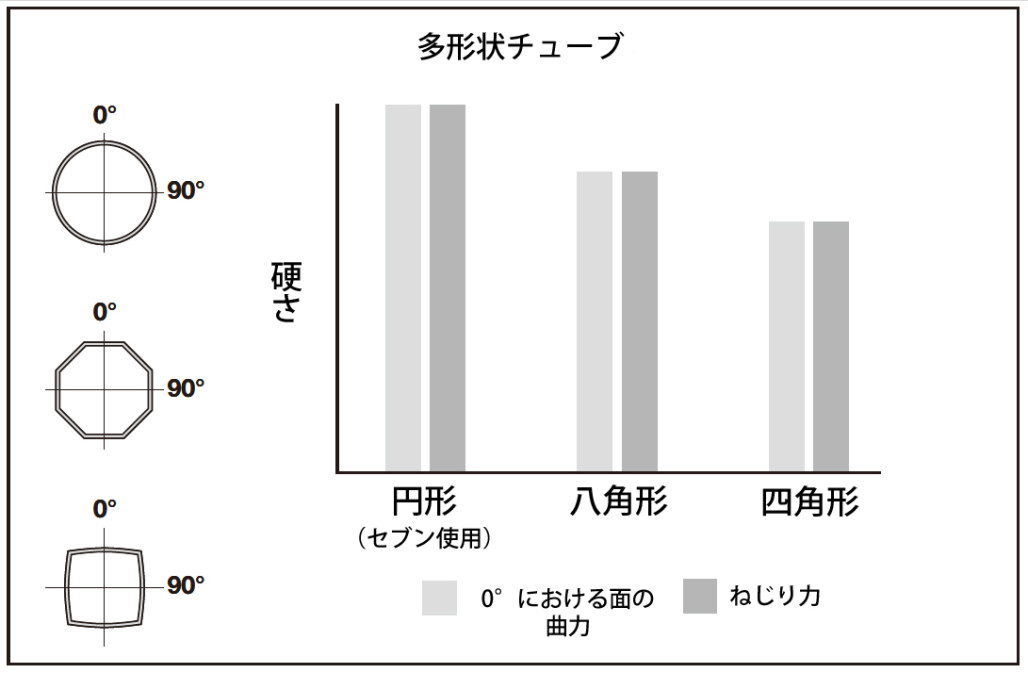

多角形チューブ

風変わりな形のチューブ(楕円形、いわゆる幾何学的に改良されたチューブ、四角形や六角形など)が今や当たり前になってきている時代である。 一見してこのようなチューブの形は自転車の性能を高めるかのように思えるが、残念な事にほとんどの場合、その性能は損なわれてしまう。

剛性:

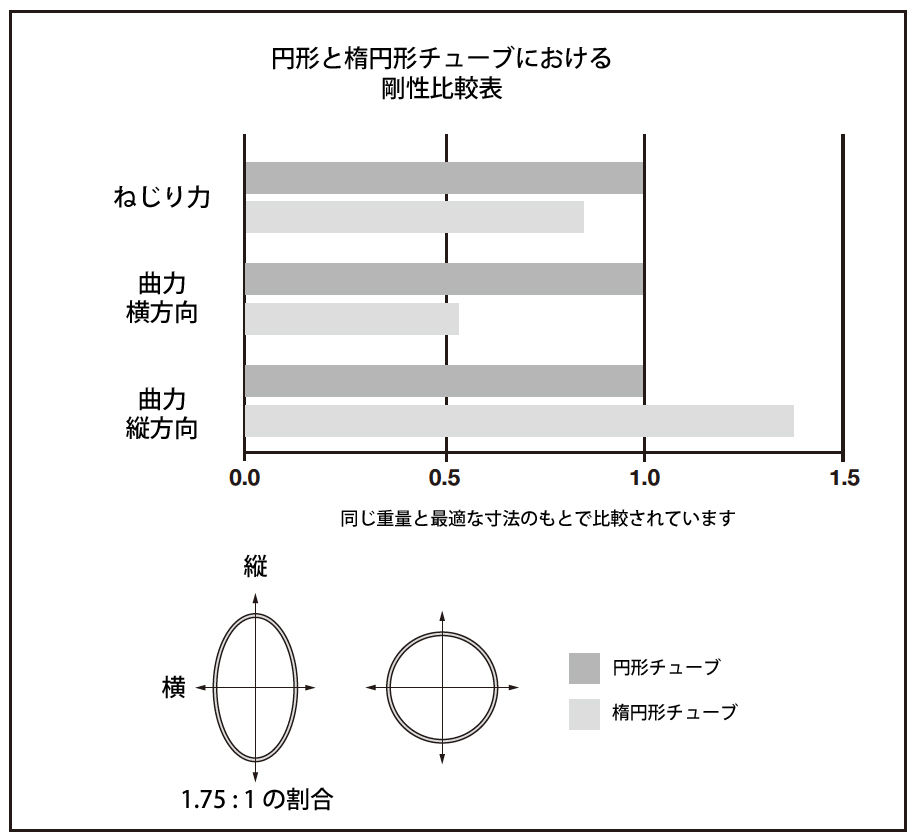

真円の断面形状をもつチューブは、自転車が抱えるねじりや曲げの力に対して、バランス良く支える事ができる最適な形となっている。 風変わりな形のチューブはいつもねじれに対する剛性を損ない、曲げ剛性については少なくとも一つの面において弱くなってしまう。 結局のところ円形のチューブが特定の重量のもと、上記のいかなるものよりも剛性が強く安定しているということになる。 また、楕円形のチューブにおいては、縦方向は剛性が強くなるが横方向に関してはより柔らかくなってしまう。さらに、楕円形のチューブはねじれ剛性が弱い事で知られている。

グレイン構造:

グレイン構造というものは、材料における粘り強さ(靭性)や強さを与えてくれる構造の事をいう。 結果的に生じるグレイン構造が、強さと疲労耐久性といった面で最適になるようマイリング加工を施すのだが、そもそもチューブの形が変わっていればグレイン構造も自ずと変わっているので、結果として強さと耐性が損なわれてしまうのである。

切欠感度:

ほとんどの多角形チュービングはマンドレル(芯金)によって成形される。 しかしながらマンドレルは内部に引っかき傷を作ってしまう。 そういった内部の傷によって応力がその場所に集中し破損に繋がってしまう可能性が高くなる。 なので、円形チューブは最新のファッショナブルな形状ではないにしろ、信頼性、耐久性、そして最適な重量で自転車の性能を長期にわたって発揮させる最も適した形状なのである。

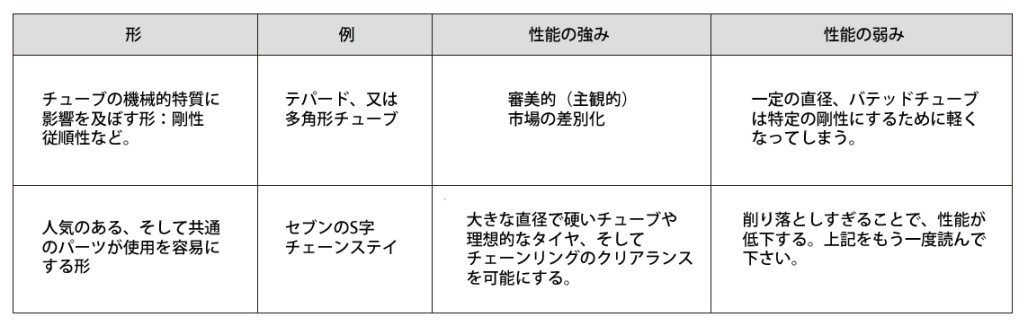

もちろん、多形状チューブが用途によっては役に立つこともあるのだが、そのような形状のチューブを使用する理由には明確な目的があってこそである。 何の理由もなく円形チューブを使用しないことで基本性能を損なってしまうのは本末転倒といえる。 下記の情報には、多角形チューブを3つのカテゴリーに分けた時の強さと弱さがそれぞれについて記述されているので参考にしていただきたい。

表面処理

アノダイジング(陽極酸化処理)

自転車のチタンフレーム(または部品)の表面にアノダイジング(陽極酸化処理)を施している工場はほとんどと無いと言っていいだろう。 表面にカラフルな酸化チタンの膜を形成し、見た目がきれいなこの加工法だが、その実、プロのチタン溶接工ならどんなことがあっても避けようとする手の処理であり、その理由としては、溶接を施さなければならない接合箇所があまりにも脆くなってしまうという点にある。 こういった化学変化による劣化から溶接箇所を守るためにセブンのエキスパート溶接工は、不燃性ガスの中にチタンフレームの溶接される接合部分を内側と外側を共に浸して作業することにより、自然において発生する高い値の窒素や酸素から溶解金属を保護している。

従って、アノダイジング処理された酸化チタンフィルムは極端に脆く、曲げ加工が全くもってできなくなり、通常のフレーム製作には用いることはできない。 酸化された表面に亀裂が出来でもしたら、それが次第にチューブ内部へと浸透するように大きくなり、フレームの破損へとつながってしまうのである。

セブンはチタンのアノダイジングについては、大反対という立場をとっている。今後、酸化処理がされたセブンのフレームについては無期限保証を無効にするつもりでいる。

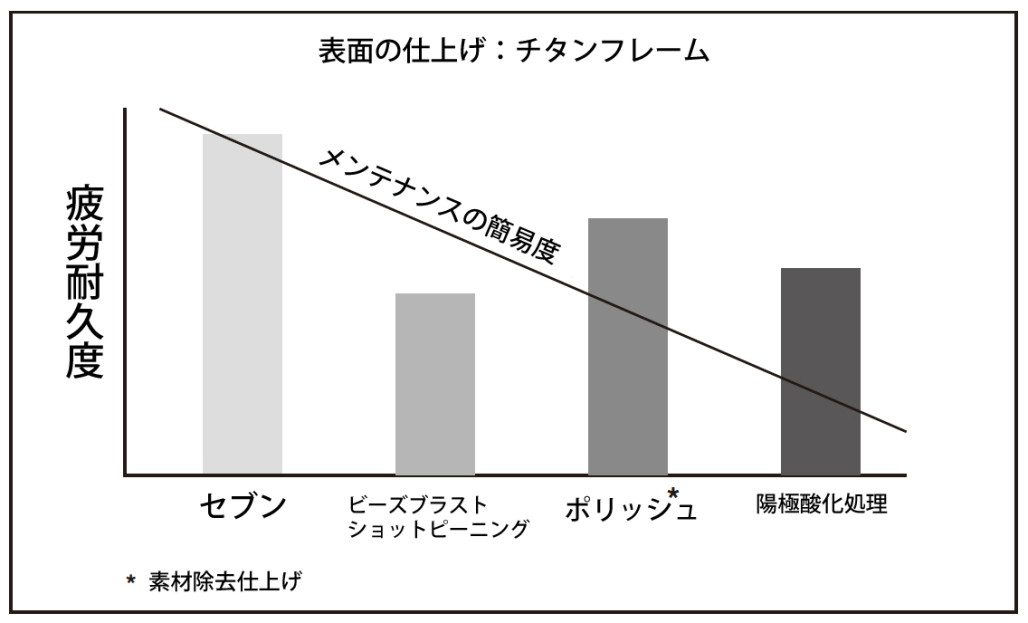

ショットピーニング

ショットピーニングとは、ある物体の表面に対して無数の小さな球体を撃ち込む加工技術である。 文字通り叩き、鍛える事で表面下に圧縮応力を生み出します。 理論的に自転車のフレームのような繰り返し疲労を受ける構造が壊れるポイントとなるのは、その一番外側の面(チューブにおける外側の面)にある。 表面に対して自然に張力が働く事で亀裂を生み、破損を引き起こすのである。 正しくショットピーニングを応用することで、チューブの表面に圧縮された層を作り出す事ができ、破損の始まりとなる亀裂を発生を抑えることが可能となる。

しかしながら、自転車のフレームのように小さな直径のチューブが溶接され複雑な構造の物体に適切なショットピーニングを施すのはとてつもなく難しい。 その難しさは、ショットの発射角度にある。 疲労寿命を伸ばすためには、発射角を的確に90度として素材の表面に当てなければいけないのだが、残念な事にフレームチューブの直径は小さすぎてほとんどの球は60度もしくはそれ以下の角度で当たってしまう。 このような角度では、球はかする程度となり、無数の傷が表面が曇らせるだけで何も利点は生まれない。

ポリッシング

ハイポリッシュ仕上げのチタンフレームは、薄く表面を削りスムースにさせる鏡面研磨加工なのだが、この研磨量をコントロールすることはとても難しく、特にフレームのジョイント部分は困難をきわめる。 当然、素材が減量することでジョイント部分が弱くなり、やはりフレーム破損に繋がってしまう恐れがある。

ハイポリッシュ仕上げは、サテン仕上げよりも長期に渡るケアがとても難しいのに対し、セブンが提供している通常のサテン仕上げのフレームは、使用中にできた小さな傷を所有者でもスコッチブライト™で取り除く事が簡単にできるので、その品質を長期に渡って維持することが可能なのである。

溶接技術

適切な溶接技術は、チタンフレームを組み立てる上で最も大切なステップのうちの一つである。 チタンは他の物質に触れると合金になってしまう性質があるのが一つの理由である。 ただ幸運な事に、この性質は溶接している金属が溶解している状態(1700度以上)の時に唯一起こるのと、その解決法もあるということだ。

酸素、窒素、炭化水素が溶融チタン、つまりは溶接ビードに対して最もダメージを与える要素である。 万が一このような要素がチタン溶接ビードの中に入ったり、混ざったりした場合、ジョイント部分の疲労寿命や構造的整合性が凄まじく損なわれてしまう。

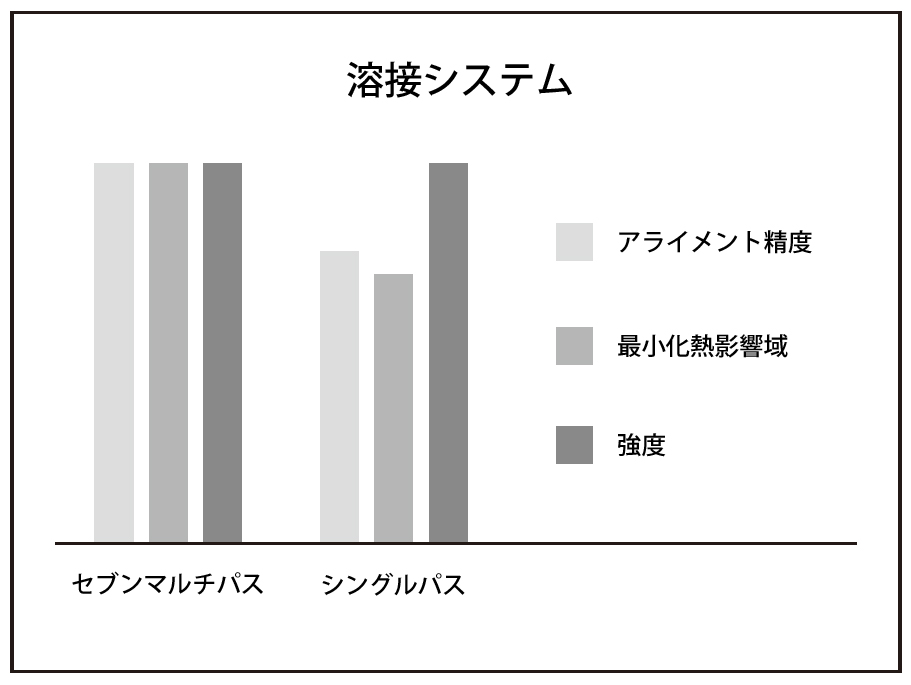

それゆえに、セブンサイクルズでは、チタンフレームを作り上げる時に独自のティグ溶接工法を用いる。 特別に改良されたティグ溶接トーチ、レンズ、そしてカップは、溶接されたジョイントが高い値での強度と純度を保つ事ができるように設計されており、併せて、作り出す全てのフレームの溶接強度を最適化させるための改良された溶接機が揃えられている。

指紋の油(炭化水素)は、溶接による接合部の質や疲労寿命を劇的に落としてしまうため、溶接前に使用する全てのチューブを丹念にクリーニングし、準備する。 ウェルダーはもちろん、溶接する部材を準備をしている機械工も、コットングローブを装着し、チューブに汚れがつかないように配慮している。

溶接中の溶融チタンに対する無用の化学変化を防ぐため、フレームジョイントの内側と外側を完全なる不活性ガスの中で浸す。 それによってその環境内で自然発生する高濃度の酸素や窒素から溶融金属を保護することができる。 陽圧パージシステムはフレームの内側を純粋な不活性ガスで満たし、外側はセブンが改良したティグトーチからはやはり溶接ビードを保護するための不活性ガスが放出される。 不活性ガスの存在が空気を隔絶し、チタンの純度を維持したまま溶接が可能というわけである。

個人レベルでチタンを溶接する人は、最適な作業環境を整えるのが難しい。手狭な溶接の作業場において、部材の汚染や欠陥を防ぐためにも、完全に安定した高度な溶接技術を持ち合わせていなければならない。 不適切な溶接ワイヤの動き、もしくはそれに似た作業は、窒素と酸素がかき混ぜられた渦巻きを生み出し、溶融ティグビードに混入させてしまう。それにより溶接部の強度は、やはり損なわれてしまう。

仕上げ

チタンフレームを最終加工するには、約1日ほどの時間を費やす。 まずはフレーム全体をクリーニングし、最後の機械作業において残った残留物やオイルを取り除く事が一番最初の作業になる。 次にチタンの輝き、自然な光沢を引き出すためにナイロンホイールを使用してフレームを磨き上げる。 セブンのチタンフレームはポリッシングによる鏡面加工はされない。 前述の通り、チューブの表面からは何がを取り除くような事はしない。セブンサイクルズがフレームを製作する上では、最上級のチューブだけを用い、その選ばれたチューブには表面の傷などががもともと無いので、フレームの表面に手を加える様な事は基本的に必要がないと考えている。

フレームの仕上げを高めるために、キッチンシンクにあるようなスポンジではなく、前回述べたような3M社のスコッチブライト™を使用して簡単に仕上げを行なう。 種類としてはグレードAのベリーファインを使用すると最高の仕上がりになる。 一度フレームがホイールドされ磨き上げられたら、チタンに付着するようにデザインされた特別なデカールを準備することとなる。 最後の仕上げとして、薄めのワックスをたっぷりとヘッドチューブからドロップアウトまで全体に行き渡るようにスプレーをかける。この作業をすることで、フレームに油で汚れたものや、チェーン潤滑油、指紋の油などがつかないようにするのである。

それから、ウォーターボトルマウントや、レーザーカットされたステンレススチールのヘッドバッジ、そしてシートトップなどのハードウェアを装着させる。最後に、財布程のサイズでラミネートされたカードを添付する。このカードには、フレームのジオメトリーやシリアルナンバー、そして、このフレームが唯一の物である事の証明として、フレームを製作した人達のサインが入っている。

最後に

あなただけの唯一の自転車を作り出すために、カスタムキット™や製造システムと合わせて、25年以上もの時間をチタン技術に費やし、この自転車業界においてどのようにセブンが有名になっていったかを、これらの情報を通して詳しく知って頂けたら幸いである。

そして次はあなたのセブンを作る事を私たちは願っている。