前回のブログにあるように、先日 NITTO / 日東さん の工場見学をさせていただきました!前回は信頼高い日東製品の強さの秘密について迫りましたが、今回のブログでは、もう少し突っ込んで、ちょうど見学させていただいたタイミングでドロップハンドルの製造をしていたので、その製造過程のご紹介をしていきたいと思います!

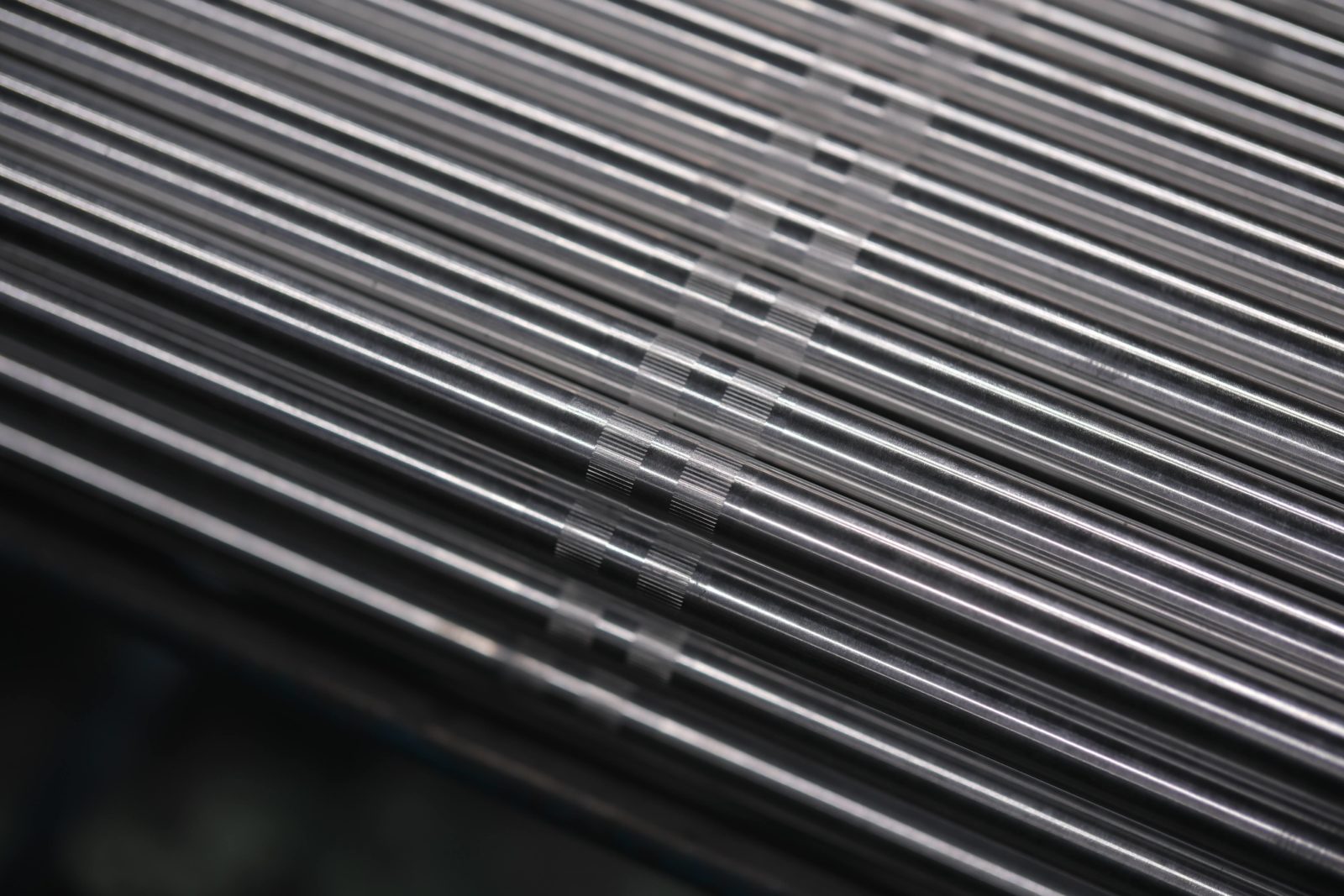

日東のハンドルやラックは上の写真にあるパイプから作られています。一言でハンドルと言っても、フラットハンドルタイプ(握り径:22.2mm)とドロップハンドルタイプ(握り径:23.8mm)でパイプ径が異なったり、クランプ径(ハンドルを固定する部分の径)も様々なサイズがあります。また、材質やモデルごとの特徴を出すため、内径の異なるパイプも揃えているそうです。

ハンドル関連でプチ情報ですが、ハンドルの部材などを運搬する日東の社用車ナンバーの多くが「210」で語呂合わせで「にっとう」だそうです。こういうのシビれます!!

上の写真は先日入荷した NITTO Mod177 Noodle Bar 。このハンドルのように、クランプ径26.0mmのオールドスクールなハンドルに多いのですが、クランプ部分に段がついているものを皆さんはご存知でしょうか。これは切削して段をつけたり、元からそのような形状のパイプを使用しているわけではなく後付けしているのです。どういうことかって? では掘り下げて行きましょう!!

ドロップハンドルは1本のハンドルを製造するのに約1mのパイプを使用するそうで、仕入れた4mパイプを4等分にカットしているとのこと。この段階のパイプは適切な長さにカットされて、溝が彫られているだけのほぼ素の状態。クランプ部分にはまだ段がついていません。

左の写真の短い外径26.0mmのパイプを差し込み、プレス機にセット。接着剤を使用したり、潰してパイプを固定させているかと思いきや、ゴムのように弾性を持つエラストマー製の棒をパイプの中に差し込み、それを膨らませることで内側のパイプが少し広がり固定しているそうです。この工法をバルジ加工と呼び、クランプ部分のパイプの厚みが増すことで強度も高くなり、少ない工数で済むのだそう。

クランプ部分は完成したものの、まだ真っ直ぐなパイプのまま。ここからドロップハンドルへと成形されて行くのです。

先ほどの真っ直ぐなパイプを器具を使って手作業で曲げています。二人一組になって一人はハンドルの肩の部分を曲げて、もう一人が下ハンドルの部分を曲げて成形していました。ようやくいつも目にする形になってきましたね。こうして日東製のドロップハンドルの造形が生まれていくのです。

こうして成形されたハンドル達は、一つ一つ手作業で丁寧に研磨されてより艶を出していく作業に移っていきます。この仕上げの工程は作業者の腕でハンドル表面のクオリティーが決まります。特にハンドルは乗車時にずっと目に入りますからね。まさに職人技です…

そこから更に細かな研磨を行い、汚れを拭きあげたら袋詰めをしてお客様の元へ届くのです。創業から100周年を迎え、現在に至るまでに数多のハンドルやラックなどの製造を行い、自転車業界の第一線で活躍している日東さん。創業当初から積み重ねられてきた職人の技術による一つ一つの作業が日東の礎となり、技術の進化により得たその当時の最新機材を用いて作られ続けてきたのです。加えて、前回のブログでも触れたように、安全な製品を生み出すために沢山の厳格な試験を重ねたうえで妥協のない製品を生み出すことなど、100年というその長い期間に積み重ねられた体系がその製品達に現れているのです。