[SEVEN] セブンのチタニウム技術&製造方法論 その3

今回のSEVEN Tipsでは、チタンフレームの性能を左右する「チタン合金の種類」について、Seven Cyclesからの見解を紹介します。引き続き、Sevenが誇るチタン技術と製造哲学の奥深さをお楽しみください。

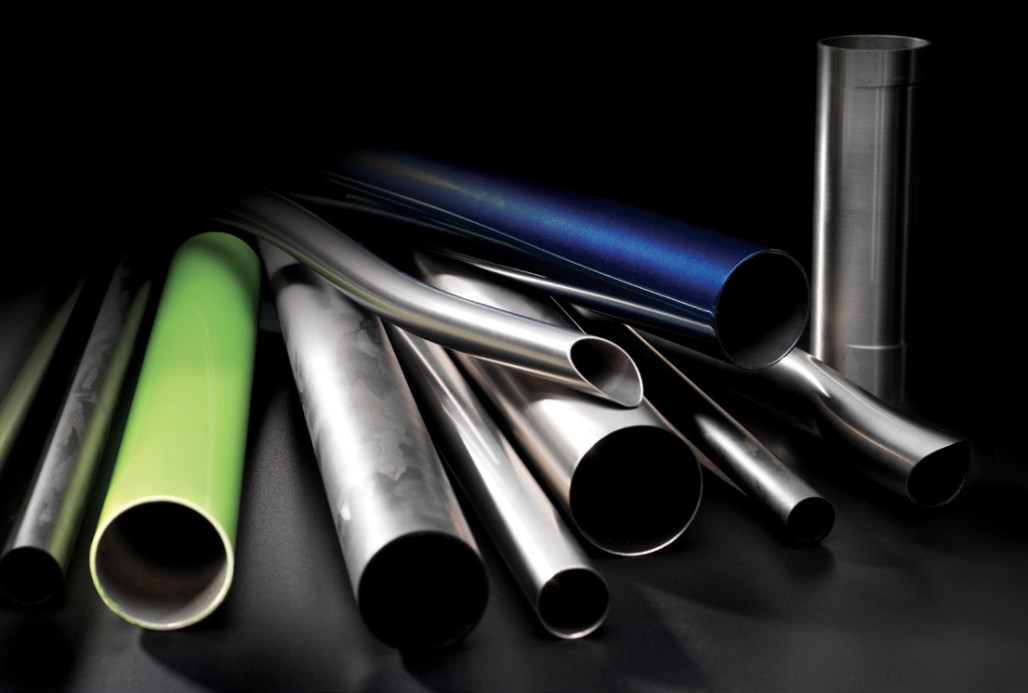

チタンの品質がフレーム寿命を決める

チタンチューブの品質や強度は、スチール製チューブと同様に千差万別です。どのように、そしてどこで製造されたかが、その性能を大きく左右します。高い品質管理のもとで製造されたチタンチューブは、結果として長寿命なフレームを生み出します。

チューブ品質に影響する3つの要素:

- テクスチャー(分子粒子の配向)

- 表面仕上げ(内外両面)

- 表面欠陥の有無(化学反応による)

これら3つは、フレームの疲労強度(=繰り返しの負荷に耐える能力)を決定づける重要な因子です。表面が滑らかで、欠陥のないチューブほど耐久性が高く、長期間の使用に耐えうるのです。

特にチタンは、鉄(スチール)よりも表面の微細な欠陥の影響を受けやすい素材です。表面に小さなキズや化学的な変質があると、そこから疲労破壊が始まりやすくなります。これはチューブの外側だけでなく、内側の状態にも当てはまります。

なぜ内面も重要なのか?

自転車用のチタンチューブでは、内部の状態が疲労耐久性にとって非常に大切です。たとえば、極端に薄いチューブを使うと、外径と内径の間で圧縮と引張りの力が繰り返し発生し、ミクロな亀裂が生じやすくなります。この亀裂が進行すると、チューブそのものや接合部(ジョイント)の破損につながります。

また、外側よりも内側のテクスチャ(粒子の方向性)が粗い場合、内部から破壊が始まるケースも報告されています。

欠陥を防ぐ唯一の方法:機械加工による品質管理

表面に傷があったり、薬品によるダメージがあると、それだけでチューブの品質は決定的に損なわれます。こうした欠陥を防ぐには、フライス盤(milling machine)などによる高精度な加工と検査を徹底的に行うしかありません。

チタン合金の種類について

自転車業界では、主に以下の3種類のチタン素材が使われています。

- CPチタン(Commercially Pure Titanium / 商業用純チタン)

- 3AL-2.5Vチタン合金(通称:3-2.5)

- 6AL-4Vチタン合金(通称:6-4)

この中で、3-2.5チタン合金が現在のチタンフレーム製造において最も主流かつ優れた素材とされています。

3-2.5チタン合金(3AL-2.5V)とは?

この合金は以下の成分で構成されています。

- アルミニウム:3%

- バナジウム:2.5%

- 純チタン:94.5%

Seven Cyclesでは、高品質な3-2.5の**シームレスチューブ(継ぎ目のないチューブ)**を使用することが、耐久性・加工性・腐食耐性などあらゆる点でベストだと考えています。

ASTM B-338規格とは?

アメリカでは、3-2.5チタンチューブは通常、航空宇宙産業の基準である「ASTM B-338」という規格に沿って製造されています。これは本来、油圧配管用に設計された高耐久の規格であり、チタンの純度や強度などの基準が非常に厳しく定められています。

- エアロスペースグレード:最も高水準の規格で、航空機にも使われます。

- スポーツグレード:加工工程を一部省略し、コストを抑えたグレード。性能はやや劣ります。

中には、これらの規格に適合しない「**くず材(スクラップ)」を用いて製造されるフレームもありますが、それらには品質証明書(ミルシート)**が存在しません。つまり、信頼性や安全性を担保できないのです。

3-2.5チタンチューブの品質分類

アメリカでは、3-2.5チタンチューブはおおまかに3つのグレードに分類されています。それぞれの特徴と違いを解説します。

① AMS規格 105(航空宇宙グレード)

このグレードは、**航空機にも使用される最高水準の品質規格(AMS 4943またはAMS 4944)**に適合した材料です。たとえばボーイング747などの大型旅客機にも採用される信頼性の高い素材です。

このAMS規格の材料を使用する際、バイクデザイナーは直径や厚みなどを自由に指定して特注することが可能です。ただし、実際には最小注文数量が非常に大きく、納期も長いため、この材料を使えるのはSevenのような一定以上の規模を持つフレームメーカーに限られます。

② スポーツグレード

スポーツグレードは、エアロスペースグレードよりも一部の加工工程を簡略化してコストを抑えた仕様です。これにより価格は抑えられていますが、内外面の滑らかさや、粒子の整列(テクスチャー)にムラが出やすいという欠点もあります。

特に高い成形性(チューブを曲げたり加工しやすい性質)や、溶接後の信頼性を求める用途にはやや不向きです。

③ くず材(スクラップ)

この「くず材」とは、エアロスペースやスポーツグレードの生産過程で出た余剰や不適合なチューブの切れ端や規格外品のことです。

- 品質証明書(ミルシート)が発行されない

- 化学成分や強度が不明

- 素材に一貫性がなく、加工中にトラブルが起こりやすい

このような理由から、信頼できる製品を作るうえで使用するべきではない素材ですが、残念ながら一部のビルダーがコストを抑えるために用いている事実もあります。

Seven独自のチューブとは?

Seven Cyclesでは、上記3つの分類に属さない独自規格のチタンチューブを開発・使用しています。

このオリジナルチューブは、AMS規格よりもさらに厳しい真直性(ストレートさ)や表面の精度が求められており、最低限の強度要件を上回る性能で製造・品質管理されています。

詳細については、次回の「Sevenオリジナルチューブセット解説編」にて詳しくお伝えします。

6AL-4V合金(6-4チタン)について

6-4チタンは、以下の構成を持つ高強度なチタン合金です。

- アルミニウム:6%

- バナジウム:4%

- 純チタン:90%

この合金は、フレーム本体ではなく、ドロップアウトなどのスモールパーツに使用されています。

なぜスモールパーツに適しているのか?

6-4チタンは非常に硬くて丈夫なため、小さな部品には最適です。しかし、チューブとして使うには多くの問題があります。

【問題1】製造コストが非常に高い

3-2.5チタンと同じ設備で6-4チタンを加工しようとすると、機械の摩耗が激しく、製造コストが跳ね上がります。

さらに、チューブの内外面の精密度(厚さや中心軸の均一性)を確保するのが困難で、仕上がりにもばらつきが出やすくなります。

【問題2】「シームレス」チューブが存在しない

現在、アメリカ国内には**6-4のシームレスチューブ(継ぎ目のないパイプ)**を製造している工場が存在しません。

市販されている6-4チューブは、板状のシートを丸めて溶接して作られる溶接チューブのみです。しかし、この方法には以下の2つの大きな欠点があります。

① 溶接部に欠陥が生じやすい

長い溶接ラインには、微細な不整合や欠陥が発生しやすく、それがストレス集中の原因となります。これは、耐久性を求めるフレームには大きなリスクです。

② 素材の性質がフレーム向きではない

シート状で作られた6-4チタンは、そもそもチューブ成形用ではなく板材としての使用を想定された素材です。このため、繰り返しの応力(ペダリングなど)による金属疲労に弱いという問題があります。

実際のテストでも、6-4チタンチューブは3-2.5と比べて寿命が短く、壊れやすいことが証明されています。

海外からの供給にも限界あり

近年、アメリカ国外からシームレスの6-4チタンチューブが少量流入していますが、

- 種類は2〜3サイズのみ

- 内部バテッド(※)の位置も制限あり

など、設計の自由度が非常に低く、多様なフレーム設計には対応できません。

※【バテッドチューブ】:チューブの中央は薄く、両端が厚くなっている構造。軽量化と強度の両立が可能。

しかも、現行の6-4バテッドチューブ技術は、ねじれ剛性(トーション)や耐久性において明確な評価を得ていないのが実情です。

結論:6-4は“金食い虫”

一部のビルダーが、3-2.5チューブと6-4チューブを組み合わせれば“さらに優れたフレームができる”と主張することがあります。

しかし現実には、

- 重量的なメリットがない

- 硬さとしなやかさのバランスがとれない

- ねじれ剛性が低く、乗り心地に悪影響が出る

などの理由から、高性能フレームとしての完成度はむしろ下がってしまうのが現状です。

CP(Commercially Pure)チタンとは?

CPチタン、通称「ピュアチタン」は、合金を含まない工業用の純チタン素材です。一見、高品質に思えるかもしれませんが、実はフレーム素材としては多くの課題を抱えています。

なぜCPチタンはフレームに不向きなのか?

- 強度が非常に低い:

高く見積もっても、3-2.5チタンの半分程度の引張強度しかありません。 - 重くなりがち:

同じ強度を持たせるには、パイプを太く・分厚くする必要があるため、結果的にフレームは重くなります。 - スチールにも劣る強度:

高品質なクロモリスチールと比べても、CPチタンの強度は劣っており、特に高性能なバイクを目指す素材とは言えません。 - 産業用途向け:

実際、CPチタンは主に化学プラントや医療器具、海洋設備など腐食抵抗を重視する用途で使われており、自転車フレームのために開発された素材ではありません。

最後に:なぜ3-2.5チタンが“唯一の正解”なのか

チタン合金の進化は、航空宇宙産業や防衛分野といったハイテク業界におけるニーズと共に発展してきました。そうした厳しい要求の中で選ばれてきた素材が、まさに3-2.5チタン合金です。

現時点で、6-4チタンのシームレスチューブが量産されていないのも、この素材に対する産業的需要がほとんど存在しないことを示しています。

ハイテク産業でも採用されない6-4チューブ

Sevenでは、航空・軍事・医療業界など最先端の用途で使われている小径チューブの使用状況を調査しました。その結果、どの業界でも6-4の小径チューブは使われていないことがわかりました。

理由はここまで解説してきた通り、

- 製造が難しく高価

- 品質の安定性に欠ける

- 金属疲労に弱い

といった**本質的な問題が解決されていないからです。

まとめ

✅ 3-2.5チタン合金は、強度・耐久性・加工性・信頼性において、現代のチタンフレームづくりに最も適した素材。

✅ 6-4チタン合金は一部用途に有効でも、チューブ材としての実用性や信頼性には課題が多く、高コストすぎる。

✅ CPチタン(ピュアチタン)は、自転車フレームに使うには強度が足りず、重くなりがち。

そして、Seven Cyclesはこの事実に基づき、既存のどのグレードにも属さない独自の高品質チューブを開発し、製品に反映させています。

引き続きセブンのチタニウム技術&製造方法論をお楽しみ下さい。